背景

樹脂材料は、ハンドリングの際に静電気等によって機器の各部に付着することがあります。例えば計量混合機の混合ラインでは、計量混合後の材料が機内に付着することで排出後の配合比が目的の数値からずれる可能性があります。これに対して成形機に投入される際の材料付着防止対策を行うことで、計量混合精度を維持し(混合ムラ・色ムラの抑制)、また、材料替え時の清掃性等の向上につながります。

課題

対策を行いたい箇所がタンク底等機器の奥底であり、除電装置等を近くに設置できず付着箇所まで効果を届かせることができないことがあります。また除電機器は高価なものが多く、継続的にメンテナンスも必要なことがあります。そのため安価でありメンテナンス性も容易なものが求められています。

本技術の説明

材料の付着箇所へ近距離から強い力でエアーパージを行います。付着箇所を狙うエアーパージノズルは清掃箇所専用の形状を設計し、より付着解消効果を高めたものとしています。・対象箇所に対する適切な配置、・複合された面にも沿ったノズル全体の形状、・必要な風速を発揮しつつ過剰な風量にならない噴射孔、・瞬間的に高い風速が出せるバルブを採用、・噴射時間と回数を任意に制御、といった特徴を持ち、付着したペレットをエアーにより払い落とすことができます。

効果

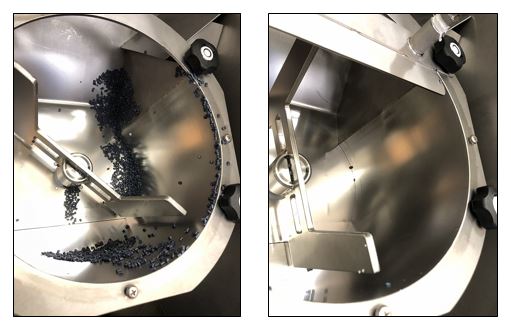

下の写真は弊社の計量混合機(ACA-50)の混合タンクの蓋を外した内面を示しています。混合タンクは上部から計量された混合ペレットを受け取り、内部で撹拌し、下部から排出する役割を果たします。そのため内面が平面と曲面が複合したやや複雑な構造となっています。樹脂ペレットは搬送や撹拌によって強く帯電することがあるため、無対策の場合には写真の左側のようにペレットが多く付着することがあります。これに対して右側の写真では内面に適した特殊構造のエアーパージノズルを設け、届きにくくペレットが残りやすい壁面の角部も含めて付着の大半が解消できました。